2024年3月8日 事例紹介 金属熱処理 応力除去なまし 3台の焼鈍炉で短納期対応

応力除去とは

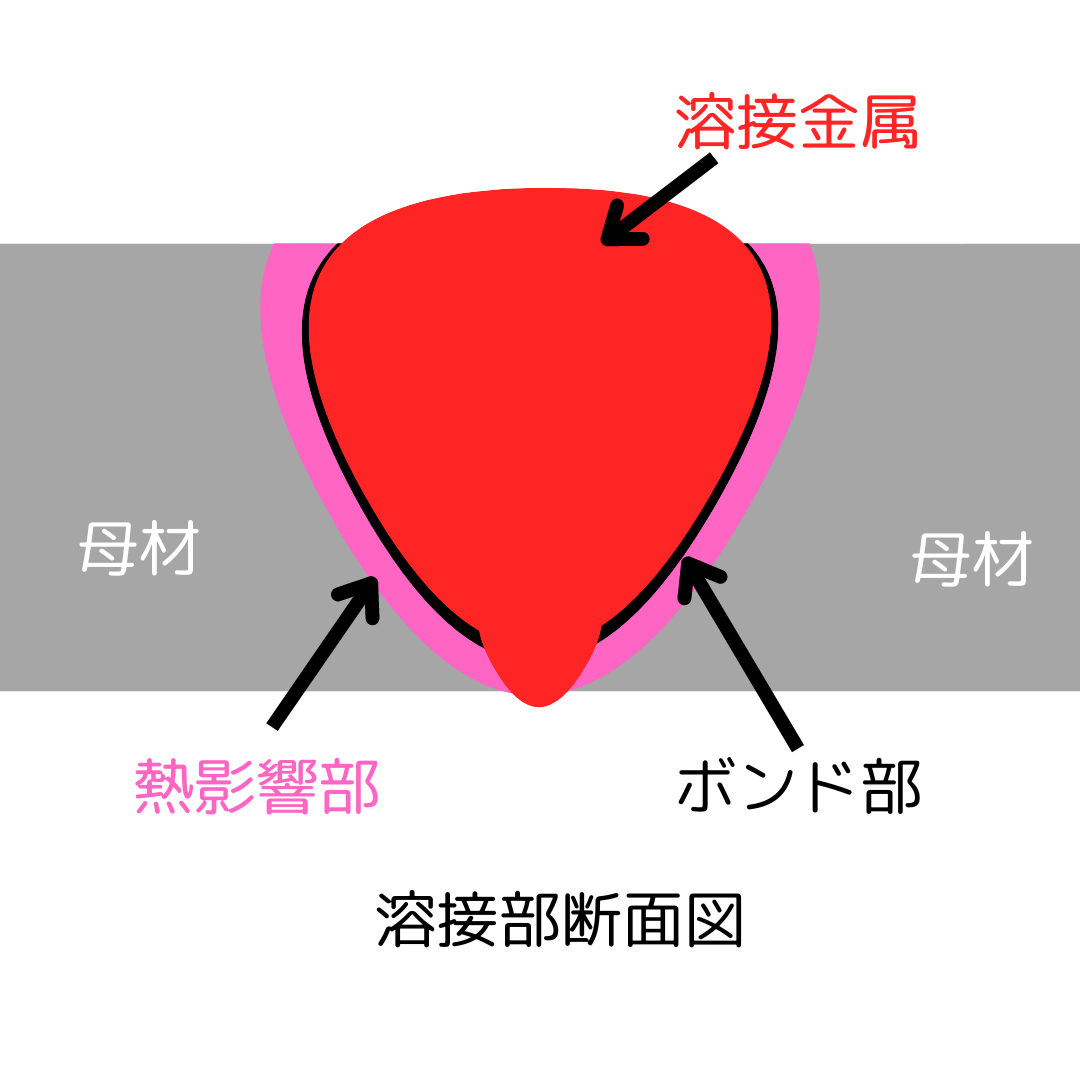

金属を溶接した際、溶接を行った箇所の周辺は溶接金属・ボンド部・熱影響部・熱影響のない母材に分けられます。

金属を溶接した際、溶接を行った箇所の周辺は溶接金属・ボンド部・熱影響部・熱影響のない母材に分けられます。

溶接金属は、使用した溶接棒と溶かされた母材が混じり合ったものになります。

溶接金属と母材の境界線を“ボンド部”と言い、この境界線から数mm程度の素材変化部分が“熱影響部”と言います。

溶接金属はもちろんのこと周辺の熱影響部は、溶接中に急激に高温へ加熱され、急激に冷やされます。

焼き入れと似た現象が起こり、結晶が粗大化、著しく硬化しもろくなります。

溶接部とその周辺においては、熱の入り方が異なるため非常に大きな温度勾配が生じます。

その為、場所により膨張量・収縮量が異なり「残留応力」と「変形・歪」が発生します。

変形や歪については、拘束やその後の整形で修正が出来ますが、残留応力については通常「焼きなまし」と言われる手法を用います。

この溶接作業による溶接部の応力(ストレス)を取り除くことを応力除去と言います。

一般的な軟鋼(SS400)は通常溶接後に、650℃付近での熱処理を行います。

徐々に温度を上げていき、650℃付近で保持、その後徐冷し常温へ戻します。

ゆっくりと熱を入れ、ゆっくりと戻すことによりそれまで溶接により収縮した組織を、ほぐすようなイメージです。

応力除去の効果

前述したように、「焼きなまし」には溶接によって引き起こされる内部残留応力を軽減し、材料の強度や耐久性を向上させる効果があります。

-

耐久性向上:溶接は材料を加熱して溶かし、急冷させることで内部に残留応力が発生します。これらの応力が残存すると、繰り返しの荷重や外部のストレスに対して材料が弱くなる可能性があります。応力除去により、材料の耐久性が向上し、長期的な使用においても構造物や製品が安定した性能を発揮します。

-

変形の防止:内部に残留応力が残存すると、変形や歪みが発生しやすくなります。応力除去によって内部応力が緩和されるため、変形のリスクが低減します。特に精密な構造物や部品の場合、形状の維持が重要であり、応力除去が効果的になります。

-

クラックの抑制:内部の残留応力が高いと、クラックや割れの発生リスクが増加します。応力除去はこれらのリスクを軽減し、溶接箇所におけるクラックの抑制に寄与します。特に高応力地点では、応力除去が材料の安定性を確保します。

-

材料の一貫性:応力除去によって、溶接部分と周辺材料の物理的・機械的特性の一貫性が確保されます。これにより、均一で一体感のある材料組織が形成され、材料の均一性が向上します。

-

安全性の向上:残留応力が解消されることで、製品や構造物の安全性が向上します。特に高い耐久性が求められる状況や厳しい使用条件下での安全性向上に寄与します。

応力除去は、溶接箇所の品質を向上させ、製品や構造物の信頼性を確保する重要な工程と言えます。

弊社サービスの特徴

① 正確 :かくはん式電気炉を使用した温度ブレの少ない正確な熱処理。

② 信頼 :金属熱処理有資格者、社内認定者のみが作業に当たるため、確実な熱処理と第三者による記録用紙の検査体制を構築。徹底した教育により改ざんなどの不正を防ぐ。

③ 速さ :大型角、中型丸、小型角の3台の炉を所有し、製品の大きさに合わせた炉を選定。コストダウンを図るとともに短納期への対応を可能に。(持ち込み日より最短2日後返却)

④ エコ :ガス炉に比較してCO2排出量が少ない。

大型角炉:3500X3500XH1500 (~700℃) 中型丸炉:φ2000XH1000(~700℃)

小型角炉:1000X1100XH600(~800℃)

+αのサービス提供

弊社では、熱処理前の溶接作業を本業としておりますが、熱処理のみのご依頼も数多くお引き受けしてございます。機械加工前の軟化処理や脱水素処理なども実績がございます。社内の炉で対応出来る温度は最大800℃。社内対応できない製品についても協力工場が数社ございますので、お気軽にご相談ください。また、焼鈍後のブラスト処理や塗装も社内にて対応。2社以上納期を調整して手配をかける手間を省くことが可能です。運搬のコストもカット可能です。熱処理やその他金属加工に関してのお困りごとがある際には、ぜひショウエイへご相談下さい。

↓ 熱処理のお困りごとやご用命は右下のお問合せフォームへ ↓

月別